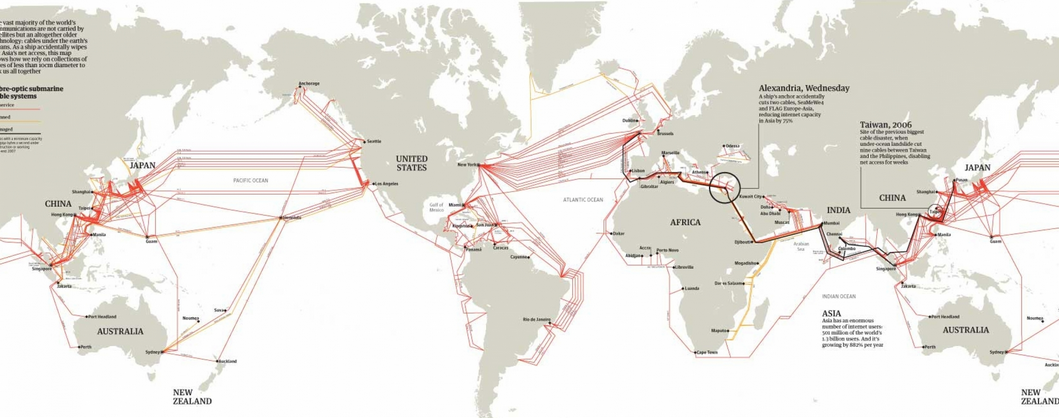

Počátky mezikontinentální komunikace.

Počátky mezikontinentální komunikace.

První kroky položení kabelu přes oceán sahají až do 19 století. Podle WIkipedie první pokusy spojení dvou kontinentů kabelovou komunikací byly podniknuty v roce 1847. Ovšem, úspěšně spojit Velkou Británii a USA transatlantickým telegrafickým kabelem se povedlo teprve až k 5 srpnu 1858, ale už v září bylo spojení ztraceno. Předpokládá se, že příčinou bylo narušení izolace kabelu a jeho následná koroze a přerušení. Stabilní komunikace mezi Starým a Novým světem byla založená teprve v roce 1866. V roce 1870, byl kabel položen v Indii, což umožnilo přímo spojit Londýn a Bombaj. Do těchto projektů byly zavlečeny některé z nejlepších mozku a průmyslníci té doby: William Thomson (později Lord Kelvin), Charles Wheatstone nebo bratří Siemensovi. Jak si můžete všimnout, tak už v té době se lidí aktivně podíleli na vzniku tisíců kilometru komunikačních linek. A na tom se progres samozřejmě nezastavil. Nicméně, telefonní spojení s Amerikou bylo navázáno teprve v roce 1956 a práce trvaly skoro 10 let. Podrobně o prokládání prvního transatlantického, telegrafního a telefonního kabelu se lze dočíst v knize Arthura C. Clarke „Voice across the sea“.

Technologie kabelu

Velký zájem představuje bezprostřední technologie kabeláže, která bude pracovat v hloubce 5-8 kilometru, včetně. Na to aby kabel takovou práci dobře odvedl, tak je jasně že by měl splňovat řadu základních charakteristik:

- Trvanlivost

- Vodotěsnost (nečekaně!)

- Odolnost vůči obrovskému tlaku vody

- Dostatečná pevnost kvůli prokládání a provozu

- Kabelové materiály musí být voleny tak, aby při mechanických změnách (napnutí kabelu, pokládka atd.) neměnily svoje pracovní charakteristiky

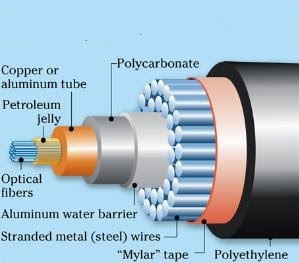

Pracovní část posuzovaného kabelu, se máločím liší od obyčejného optického kabelu. Cela podstata hlubinných kabelů spočívá v ochraně pracovní části kabelu a maximalizaci jeho životnosti, což je vidět ze schematického obrázku. Pojďme proanalyzovat podrobně všechny prvky hlubinného kabelu.

Polyetylén – tradiční vnější izolační vrstva kabeláže. Tento materiál je vynikající volbou pro přímý kontakt s vodou, protože má následující vlastnosti:

Je odolný proti vodě, nereaguje s žádným alkalickým koncentrátem, neutrálním, kyselým ani slaným roztokem, organickými a neorganickými kyselinami, a dokonce ani s koncentrovanou kyselinou sírovou.

Oceány obsahují prakticky všechny prvky periodické tabulky, a voda je univerzální rozpouštědlo. Použití látky jako je polyetylén je v chemickém průmyslu logické a opodstatněné, protože v první řadě se musí vyloučit reakce vody s kabelem, a tím samým zabránit jeho zničení, vlivem životního prostředí. Polyetylén se používal jak izolační materiál již pro ochranu pro první mezikontinentální telefonní linku v 19 století. Nicméně, kvůli jeho porézní struktuře, polyetylén nemůže poskytnout plnou hydroizolaci kabelu, a proto se musí použít další vrstva.

Mylar – syntetický materiál na bázi polyethylentereftalátu. Má následující vlastnosti:

Nemá žádnou vůni, ani chuť. Je průhledný, chemicky neaktivní, má vysoké bariérové vlastnosti (včetně mnoha agresivních prostředí), odolný proti roztržení (10x silnější než polyetylen), odolný proti opotřebení a úderům. Mylar je široce používaný v průmyslu, balení, textilu, nebo leteckém a kosmickém průmyslu. Dokonce se z něho šijí i stany. Nicméně, použití tohoto materiálu je omezeno kvůli použití vícevrstvé folie během tepelného svařování.

Po vrstvě mylaru lze najít další vrstvu a tou je vyztužení kabelů různých kapacit, v závislosti na požadovaných vlastnostech produktu a jeho účelu. Převážně se používá silné, ocelové opletení pro přidání tuhosti a pevnosti, a také opletení slouží k ochraně před agresivním mechanickým vlivem. Podle některých zpráv, které kolují sítí, elektromagnetické vlny, které kabel vydává, mohou přilákat některé typy žraloků, které je následně překousávají. Dokonce i na velkých hloubkách se kabel jen pokládá na dno, aniž by se zakopával, a proto je zde riziko, že ho může vylovit nějaká rybářská loď svým zařízením. Právě to je jeden z dalších důvodů, proč je kabel omotán ocelovým opletením. Použitá v opletení ocel je pozinkována. Vyztužení kabeláže se může provádět v několika vrstvách. Hlavním úkolem výrobce v průběhu této operace je jednotná rovnoměrná tloušťka během namotávání. Když se kabel obaluje dvakrát, tak výztuž se namotává v opačných směrech. Pokud nebude zachována rovnoměrnost v průběhu této operace, kabel se může spontánně stočit do spirály a utvořit tak smyčku.

V důsledku těchto opatření je hmotnost jednoho kilometru kabeláže i několik tun. „Proč se nepoužívá lehký a odolný hliník?“ – zeptají se mnozí. Problém je v tom, že na vzduchu je hliník odolný proti oxidaci, ale ve styku s mořskou vodou může tento kov vstoupit do velice intenzivní chemické reakce s vyloučením vodíkových iontů, které mají škodlivý vliv na tu část kabeláže, kvůli které se tohle všechno dělá – vláken. Z tohoto důvodu se používá ocel.

Hliníkovo vodní bariéra, nebo vrstva alumopolyetylénu se používá jako další vrstva izolace a stínění kabeláže. Alumopolyetylén je kombinace hliníkové folie a polyetylénové folie propojených pomocí lepidla. Lepení může být jak jednosměrné, tak i obousměrné. Na první pohled se tato vrstva může zdát téměř nepostřehnutelná. Tloušťka vrstvy se může lišit od výrobce, ale lze dosáhnout i konečné tloušťky 0.15 až 0.2 mm pro jednostranné lepení.

Další polykarbonova vrstva se zase používá k vyztužení kabeláže. Lehký, trvanlivý a odolný proti tlakům a nárazům, materiál široce používaný v běžných produktech jako jsou například jízdní kola a motocyklové helmy, také se používá jako materiál při výrobě čoček, CD a osvětlovací techniky. Má vysoký koeficient tepelné roztažnosti. Nanesení se zajišťuje při výrobě kabeláže.

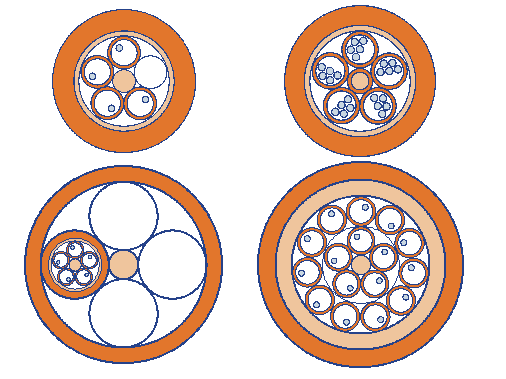

Trubka, která se řadí k jádru kabelu a používá se je stínění je vyrobená z mědi nebo hliníku. Přímo v tuto konstrukci se vkládají i jiné měděné trubky s optickým vláknem uvnitř. V závislosti na konstrukci kabelu, trubek může být několik, a také mohou být propleteny mezi sebou různými způsoby. Níže jsou čtyři příklady organizace jádra kabelu:

Optické vlákna jsou uloženy do měděných trubek, které jsou vyplněny hydrofobním tixotropním gelem a kovové konstrukční prvky se používají pro organizaci dálkového napájení mezilehlých opakovačů – zařízení, které provádějí obnovení tvaru optického pulsu, který se šíří podél vlákna a se vzdálenosti se zkresluje.

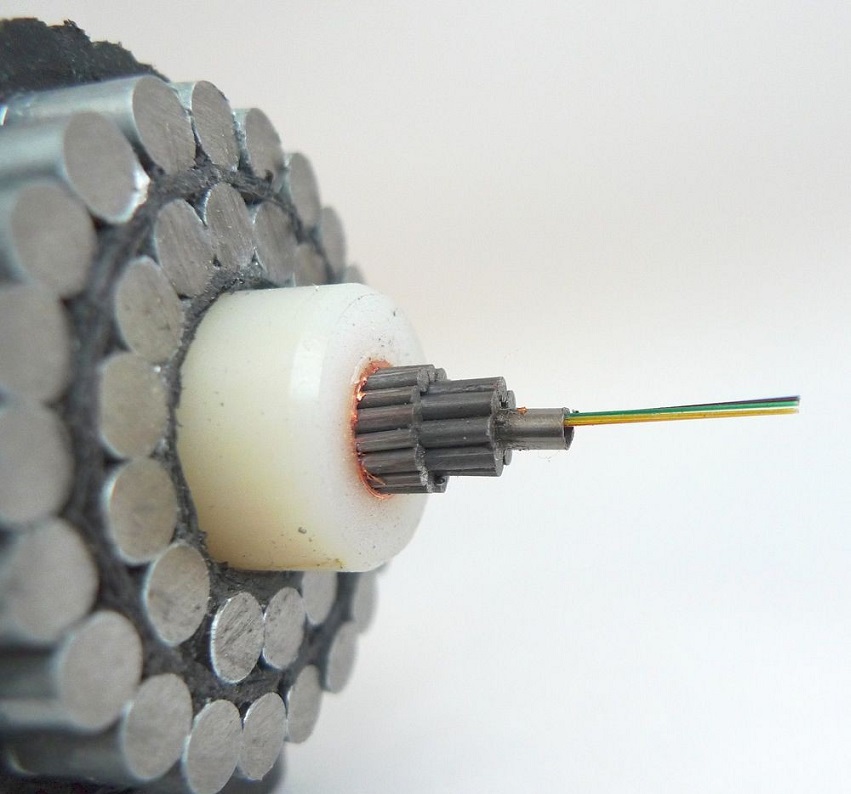

V rozřezu to vypadá nějak takto:

Jak probíha samotný proces ukládání a dopravy kabelu a v jaké lokalitě by se tento kabel měl vyrábět? Prosím pokračujte na další stránku